空間站少零件了怎么辦?3D打印就完了。

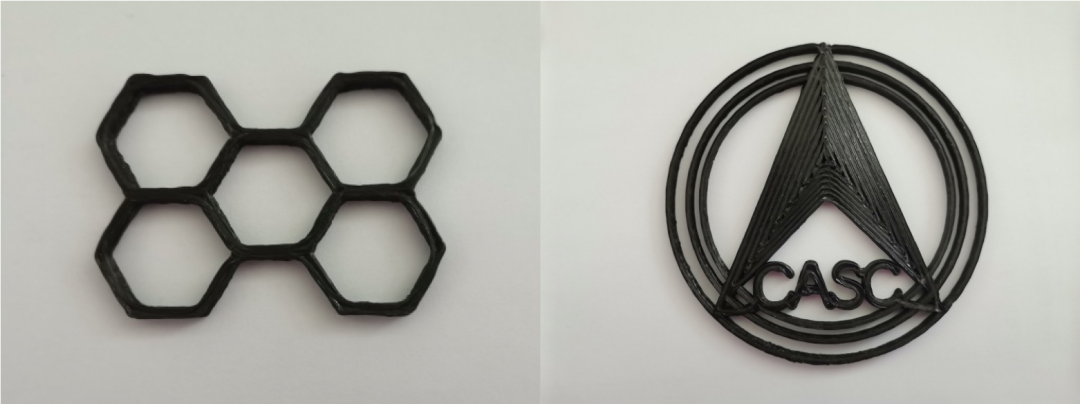

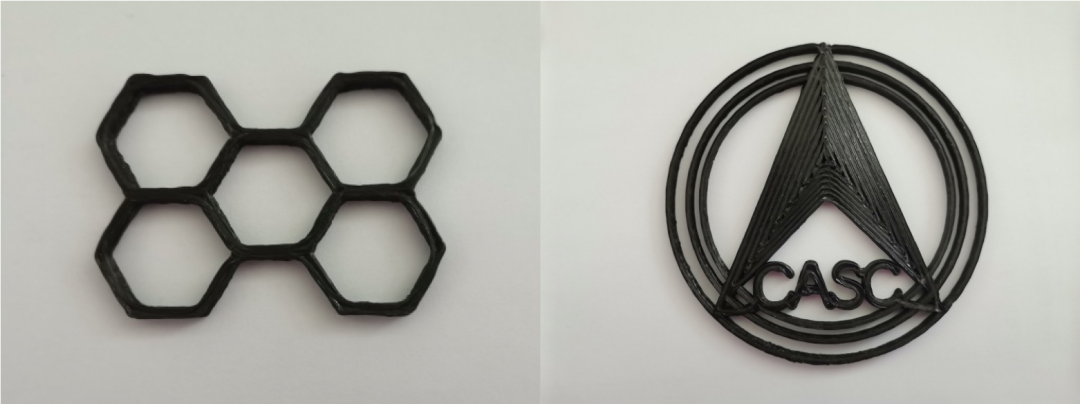

中國首次太空3D打印的兩個樣件 | 中國空間技術研究院

作者 | 楊懷超 張昊

5月5日,長征五號B火箭將中國新一代載人飛船試驗船送上太空。在經歷了三天的太空遨游后,5月8日,返回艙成功返回東風著陸場。除了搭載的一臺中國自主研制的“復合材料空間3D打印機”,還帶回了在軌打印的兩個樣件。

這是全球首次實現連續碳纖維增強復合材料的太空3D打印,引起一大波關注。

在軌3D打印進行中,來源:央視新聞

最近十幾年,3D打印遍地開花,很多人都說它會掀起“第四次工業革命”。這么厲害的技術,到底是什么樣的?這個名字很長的材料是什么?為什么一定要跑到太空中做試驗呢?

專為“復雜結構”而生的3D打印技術

先說技術。3D打印本質上是一種逐層制造技術,又稱增材制造技術,字面意思,就是制造過程中材料是往上加的。與之對應的是傳統的減材制造技術,如車、銑、刨、磨等,材料是往下減的。

相比傳統技術,3D打印能夠輕而易舉地制造一些具有復雜結構的模型,可極大擴展設計師的思路。比如下面這對棋子,國際象棋的王和后。左邊棋子外形相對簡單,用減材制造方式、拿兩根圓柱用車床沿著外輪廓劃一圈,就完成了。但如果這對棋子設計得更復雜一些,變成右圖的樣子,傳統方法就比較困難了,即便能做出來,造價也非常高昂。

普通棋子(左)和3D打印棋子(右) | 作者供圖

但如果采用3D打印方式,就沒有那么貴了。至少能把費用控制在可接受的范圍內。這是為什么呢?

技術原理決定成本范圍

3D打印技術不是一種技術,而是一類技術。其歷史可追溯到1960s,最早的商業化設備則由美國人Charles W. Hull 在1987年前后推出,稱作 SLA-1,即立體光刻。其工序可代表整個3D打印技術的基本思路。

光刻是利用材料的感光特性,通過光照改變其物理/化學性質,將被光照和未被光照的部分分開,以達到成型效果。比如,某種材料被光照之后會變得易溶,只要把想要的部分遮住,再曝光,就可以把多余的部分洗掉。

立體光刻也是基于類似的原理,不過它是將制品的數字模型分割成很多薄層,然后從最底層開始,一層一層地加工出來,最后形成一個立體制品。

具體而言,打印設備會包含一個液體槽,里面有一種特殊液體。這種液體受到紫外線激光照射會變成固體,而沒有被照射到的地方仍然保持液體狀態。打印的時候,紫外線激光會按照薄層的形狀進行涂抹,液體同時完成凝固。一層打印完之后,打印平臺(激光照射)上升,接著固化下一層,直到所有薄層全部完成。

用SLA打印的模型,表面光滑細膩,上色后質感絕佳,幾乎可以以假亂真。|作者供圖

這是最早的商業化技術。其他技術也都使用類似的思路。比如,和立體光刻幾乎同時發展起來的熔融沉積成型(FDM)技術和選擇性激光燒結(SLS)技術。

這次飛行任務采用的就是熔融沉積成型技術。我們來看它的技術實現原理,和立體光刻可以說有異曲同工之妙。

熔融沉積成型技術是目前最常見的一種3D打印技術,看名字就知道是把某種材料加熱融化,然后一點點堆起來,固化成型。

常用的熔融沉積原材料以熱塑性的高分子絲材(即加工成絲狀的材料)為主,這樣比較方便加熱。一般選用玻璃化轉變溫度較低(可以理解為融化溫度較低)的材料,比如聚乳酸、ABS樹脂等。目前也發展到復合材料、金屬材料和陶瓷材料等。

熔融沉積成型技術在進行3D打印時,位于“打印頭”的絲材會被炙熱的噴嘴加熱軟化,然后噴出去,附著在較冷的平面,快速冷卻定型。噴嘴全程受計算機控制,沿著設定好的路線一步步移動,留下凝固的絲材。整個過程也是分層完成的,印完一層,工作臺便下降再印一層,直到形成一個實體模型。

FDM成型過程 | 作者供圖

容易看出,無論是立體光刻,還是熔融沉積成型,它們對模型的“復雜度”都是不挑的。因為,無論模型簡單或復雜,工序其實都差不多。這也決定了3D打印在制作簡單物件,不會太便宜,但打印復雜物件時,價格也不會提升太多。

多種技術強化材料性能

由于3D打印對材料的一些性質,例如熱塑或光敏性有要求,所以在其他方面會有所取舍,也因此產生了一些材料強化技術。比如,使用纖維增強的方式對熔融沉積成型的樹脂基材進行強化,令打印出來的部件結構強度更高。

這種技術將玻璃纖維或者碳纖維混入絲材原料,就好像在水泥中布置了鋼筋。經過強化之后的部件,部分力學性能可媲美鋁合金,而重量卻只有鋁合金的一半,可用于多種太空場景。

本次太空3D打印使用的連續碳纖維增強復合材料,就是這樣一種強化材料。它不僅本身重量很輕,因為3D打印在結構設計上自由度很高(比如打印成蜂窩結構),也為減重和輕量化提供了進一步的可能。

本次在軌3D打印的兩個樣件,一個是蜂窩結構(代表航天器輕量化結構),另一個是CASC(中國航天科技集團有限公司)標志 | 中國空間技術研究院

讓航天任務更靈活、更輕便

了解了3D打印的特征,其在航空航天領域的應用前景就不言而喻了。在航空航天領域,零部件在追求輕質和減重方向上可以說是斤斤計較,甚至是“克克必爭”。在保證設計強度的條件下,零部件每減少1千克重量,取得的經濟效益就可能高達幾十萬元。

但它的優勢絕不止于于輕,而是綜合了省時、省力、省物料。3D打印超高的制造自由度,讓它成為航天領域的大熱門,一臺打印機加一些原材料,就可以讓航天員實現很多夢想。

比如,在未來的太空任務中,一旦發生空間站某些器件需要替換的情況,航天員們就可以使用3D打印技術,第一時間得到新的替換件。執飛任務時,也無需從地面攜帶大量備用品上天,只要把3D打印機和所需的打印材料帶上即可。

3D打印所需的圖紙模型,可以提前儲存在船載電腦中,如有新部件或者新改型的需要,也可以由地面直接傳送新設計。假若在火星或者月球上建立了太空據點,可以把全套3D打印裝備都運過去,直接在太空中成立物資生產基地。

不用天上地下的來回“送快遞”,也不用苦等“收快遞”,太空任務方便了不止一點點,節約的發射成本更是不可估量。

3D打印可為未來航天任務提供極大便利 | instagram

從太空試驗,走向太空實踐

不過,以上只是一種想象,回到現實中,太空3D打印可比在地球上難得多了。一個最緊要的影響因素,就是重力。

在地球重力環境下,3D打印過程中使用的熔化樹脂(或其他漿料)可以很自然地沉積成型,可是太空中卻缺乏這樣的環境。如何保證材料乖乖堆砌,而不要“放飛自我”呢?

這就需要精確地控制好材料在噴頭熔融時的粘度,以及噴出后的固化速率。只有適宜的粘度才能保證材料既能順利噴出,又不至于像水滴一樣飛散。而合適的固化速率能保證材料牢固地附著于基材,并實現層層堆砌。

從這次太空試驗的結果來看,我國科學家很好地突破了這一難關。他們一定經歷了很多實踐,才最終選定了所用樹脂的添加劑,并找到了合適配比,同時解決了該技術的一系列其他問題。

3D打印技術是美、俄、歐等航天大戶都在鉆研的技術,這次在軌試驗成功,充分彰顯了我國在該領域的實力。希望這項技術能早日用于我國的航天實踐,在空間站、探月、探火任務中大放異彩。